Napawanie laserowe – proces łączenia materiałów metalowych przez stosowanie wiązki laserowej – to technologia często wykorzystywana do tworzenia nowych części lub konstrukcji. Jakie korzyści gwarantuje? Wysoka jakość i precyzja, niskie odprowadzanie ciepła i szerokie zastosowanie – to jedne z wielu korzyści, jakie oferuje napawanie laserowe. Technologia znajduje wiele zastosowań w różnych sektorach przemysłu m.in. ze względu na swoją opłacalność. Dowiedz się, na czym polega proces napawania laserowego i sprawdź, jakie korzyści możesz dzięki niemu osiągnąć!

Czym jest napawanie laserowe?

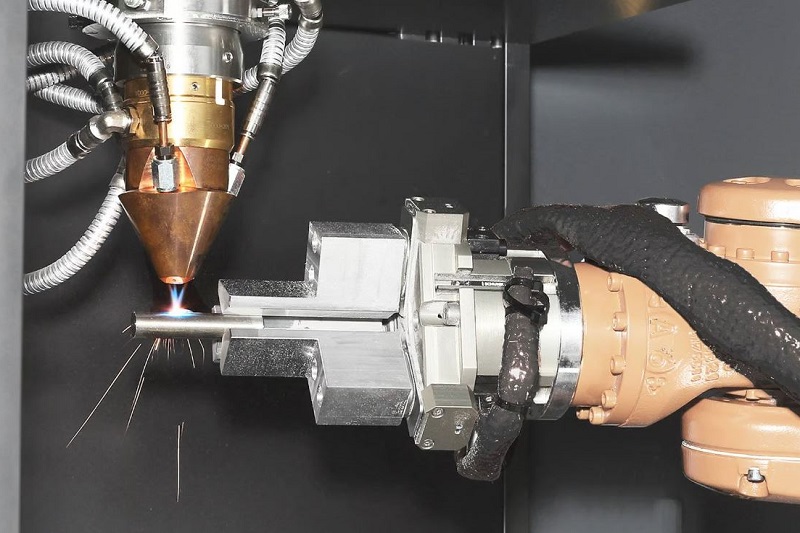

Napawanie laserowe (kuka.com) jest procesem łączenia materiałów metalowych, który wykorzystuje jako źródło ciepła wiązkę laserową o wysokiej mocy. Proces polega na skierowaniu intensywnej wiązki światła laserowego na powierzchnię obrabianego materiału. To powoduje jego szybkie, kontrolowane stopienie. Kolejnym etapem jest dodanie do miejsca stopienia materiału w formie proszku (np. metalowego) lub drutu spawalniczego, który tworzy nową warstwę metalu na powierzchni obrabianego elementu.

Zastosowanie technologii

Proces napawania laserowego znajduje zastosowanie w wielu branżach – szczególnie tam, gdzie wymagana jest precyzyjna kontrola procesu łączenia materiałów oraz minimalne wprowadzenie ciepła do obrabianego elementu. Metoda jest szczególnie użyteczna w procesach, takich jak naprawa lub modyfikacja elementów metalowych, a także w tworzeniu zupełnie nowych części lub konstrukcji wymagających dokładnej kontroli ilości dodawanego materiału i kształtu nowych warstw.

Napawanie laserowe wykorzystywane jest często w przemyśle:

- lotniczym i kosmicznym– do naprawy i modyfikacji elementów silników, kół zębatych, klap,

- motoryzacyjnym– w naprawie lub produkcji części, np. cylindrów, tłoków, korbowodów,

- narzędziowym– do naprawy i modyfikacji narzędzi skrawających, wiertarek, frezów,

- elektronicznym– do naprawy i modyfikacji elementów elektronicznych oraz nanoszenia warstwy chroniącej przed zużyciem i korozją (płytek drukowanych, układów scalonych, obwodów elektronicznych, podzespołów 3D),

- medycznym– w produkcji i naprawie narzędzi medycznych (noże chirurgiczne, skalpele, narzędzia dentystyczne),

- żywnościowym – do produkcji narzędzi do przetwarzania żywności (noże do krojenia mięsa, narzędzia do wycinania form z ciasta),

- obróbki metali – do naprawy lub modyfikacji elementów maszyn, takich jak wały, osie, przekładnie.

Zalety napawania laserowego

Oszczędność kosztów

Zamiast wymieniać uszkodzone urządzenie możesz dokonać jego naprawy, oszczędzając koszty i skracając czas przestojów w procesie.

Precyzja i kontrola

Technologia napawania laserowego gwarantuje wysoką precyzję, co umożliwia tworzenie elementów o dokładnych kształtach i wymiarach – to szczególnie przydatne przy naprawach lub modyfikacjach istniejących, trudno dostępnych elementów. Kontrola każdego elementu procesu (ilości dodawanego materiału, prędkości napawania itp.) umożliwia osiąganie dokładnych, powtarzalnych wyników.

Niskie odprowadzanie ciepła

Do obrabianego elementu wprowadzane jest minimalne ciepło, co pozwala uniknąć deformacji lub uszkodzenia elementu, które mogą wystąpić przy użyciu innych metod łączenia materiałów (np. spawaniu).

Wielofunkcyjność

Metodą napawania laserowego możesz łączyć materiały różnego rodzaju – m.in. metal, ceramikę czy materiały kompozytowe.

Zautomatyzowane napawanie laserowe

Tworzymy i wdrażamy indywidualne rozwiązania oraz inne technologie produkcyjne do napawania laserowego. W naszej ofercie znajdziesz między innymi modułowe stanowiska robota do w pełni zautomatyzowanej instalacji oraz rozwiązanie Hybrid-Additive, o którym więcej możesz dowiedzieć się, oglądając darmowe case study na naszym Youtubie.

Artykuł sponsorowany